Estudo do Nível de Maturidade Lean 4.0 em Empresas Brasileiras

A Revista Eletrônica PesquisABC possui o seguinte registro ISSN: 2675-1461

Anderson Tadeu de Santi Barbosa de Almeida, Douglas Roberto de Gennaro, Ugo Ibusuki.

a Pesquisador Mestre em Engenharia de Produção – CECS/UFABC

b Graduado Bacharel em Ciência e Tecnologia, bacharel em Engenharia Mecatrônica, Robótica e Engenharia de Controle e Automação – UFABC

c Professor do Programa de Engenharia de Gestão – CECS/UFABC

Resumo: A Indústria 4.0 é um dos termos mais utilizados para retratar o avanço da tecnologia nos últimos anos. A ele estão vinculadas uma série de ferramentas que auxiliam indústrias de todo o mundo a automatizar seus processos de fabricação. Ao longo das revoluções industriais, os processos deixaram de ser manuais e passaram a ser automatizados. No entanto, foi na Quarta Revolução que surgiram as máquinas capazes de se conectarem à rede e gerar dados. Essa evolução torna-se importante à medida que novos níveis de desenvolvimento são alcançados. No entanto, essas ferramentas só geram resultados significativos, quando aplicadas no momento certo. Este estudo busca identificar o momento ideal para a transição do Lean Manufacturing (LM) para a indústria 4.0, rumo ao que vem sendo chamado de Lean 4.0, identificando também, quais são as ferramentas certas para as organizações caminharem para a digitalização. Para analisar a maturidade de uma manufatura lean, desenvolvemos uma pesquisa baseada no Sistema Toyota de Produção. As questões foram divididas em quatro grupos, com base nos princípios lean apresentados neste artigo e nas ferramentas elencadas. Este questionário foi aplicado em empresas participantes do Programa SENAI Indústria + Avançada e programas da Universidade Federal do ABC. Dessa forma, nesse artigo, foi possível verificar o quanto a maturidade que a organização tem na metodologia do lean manufacturing reflete positivamente na implementação das tecnologias da Indústria 4.0.

Palavras-chave: Lean manufacturing; Indústria 4.0; disponibilidade; produtividade.

*Este endereço de email está sendo protegido de spambots. Você precisa do JavaScript ativado para vê-lo.

https://orcid.org/0000-0001-7667-0973

https://orcid.org/0009-0004-4903-0056

https://orcid.org/0000-0003-2478-4551

Abstract

Industry 4.0 is one of the most used terms to describe the advancement of technology in recent years. Linked to it are a series of tools that help industries around the world automate their manufacturing processes. Throughout the industrial revolutions, processes stopped being manual and started to be automated. However, it was in the Fourth Revolution that machines capable of connecting to the network and generating data emerged. This evolution becomes important as new levels of development are reached. However, these tools only generate significant results when applied at the right time. This study seeks to identify the ideal moment for the transition from Lean Manufacturing to Industry 4.0, towards what is being called Lean 4.0, also identifying which are the right tools for organizations to move towards digitalization. To analyze the maturity of lean manufacturing, we developed research based on the Toyota Production System. The questions were divided into four groups, based on the lean principles presented in this article and the tools listed. This survey was applied to companies participating in the SENAI Indústria + Avançada Program and programs at the Federal University of ABC. Therefore, in this article, it was possible to verify how much the maturity that the organization has in the lean manufacturing methodology reflects positively on the implementation of Industry 4.0 technologies.

Keywords: Lean manufacturing; Industry 4.0; availability; productivity

Introdução

A indústria se moderniza a cada ano que passa. Esta modernização teve início no século XVIII e trouxe consigo mudanças substanciais (Oliveira, 2017). Inicialmente com a Primeira Revolução Industrial, onde a Inglaterra liderou as mudanças ocorridas na indústria. Nas décadas de 1860 e 1870, também começaram a ser utilizados eletricidade e combustíveis fósseis (Mendonça, 2018). Depois disso, na segunda Revolução Industrial que deu origem às linhas de montagem Ford e Taylor. Este método de produção permitiu a produção de um grande volume de automóveis em um curto espaço de tempo. Em meados do século XX, teve início a terceira Revolução Industrial. Foi marcado pela robótica e pela internet, que trouxeram mudanças significativas na produção. A internet permitiu a troca de informações e dados de forma mais rápida e precisa (Sousa, 2020) e agora com tecnologias recentes envolvendo computação em nuvem, Internet das Coisas, inteligência artificial, realidade virtual e realidade aumentada, vemos o que está sendo chamado de Quarta Revolução Industrial ou I4.0.

Objetivos

I. Revisar a literatura sobre LM e I4.0 e selecionar as melhores técnicas para estudar esta transição.

II. Iniciar o mapeamento dos processos realizados em empresas que possuem algum tipo de produção seriada (como automotiva, eletrodomésticos e outras), identificando a viabilidade de aplicação das ferramentas selecionadas.

III. Realizar análises para determinar o nível de maturidade lean em que se encontram as empresas em questão, além do nível de maturidade lean 4.0 e propor uma forma que possam adotar para automatizar eficientemente seus processos de fabricação.

Revisão da Literatura

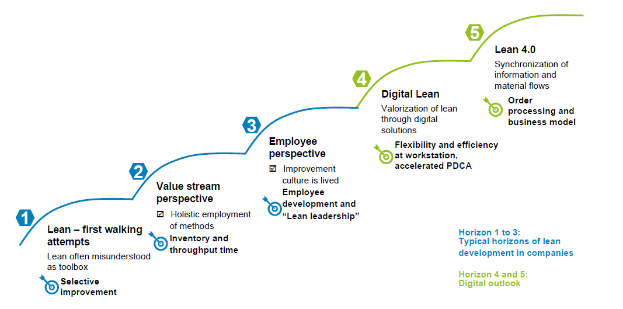

A literatura atual está estruturada em torno de duas perspectivas: a LM é considerada um pré-requisito para a introdução de ferramentas I4.0, ou as ferramentas I4.0 são consideradas promotoras da LM. A digitalização faz parte dos primeiros passos em direção à I4.0. Mesmo assim, muitos trabalhos científicos afirmam que LM é a base para I4.0 (Dombrowski, Richter e Krenkel, 2017; Wyrwicka, Mrugalska, 2017; Bertagnolli, 2018), uma vez que as tecnologias I4.0 deveriam ser baseadas na abordagem holística do Sistema de Produção Enxuta (Bauernhansl, Hompel e Vogel-Heuser, 2014). A pesquisa de Tortorella & Fettermann (2018) confirma que é mais provável que o I4.0 seja introduzido se o LM já estiver implementado. De acordo com o artigo “Industrie 4.0 meet Lean - Guideline to raise added value holistically”, (Metternich et al., 2017), a digitalização pode ser dividida em duas partes distintas: a digitalização dos processos internos, que traz benefícios diretos para a empresa, ou a digitalização de produtos e serviços oferecidos ao cliente. Os principais objetivos do LM são ser à prova de erros, atingir zero desperdício e gerar o máximo de valor possível do produto. Por esta razão, as tecnologias I4.0 somam-se a este modelo preexistente ao incorporar a digitalização sem prejudicar os objetivos originais do lean. Para analisar a maturidade no LM, bem como os estágios que antecedem o Lean 4.0, conforme o artigo “Industrie 4.0 meet Lean - Guideline to raise added value holistically”, (Metternich et al., 2017), são necessários 5 passos (Figura 1).

Figura 1- Horizontes típicos do desenvolvimento lean nas empresas e perspectivas digitais. Fonte: Metternich et.al (2017)

Metodologia

A presente investigação baseia-se na literatura relevante através de uma Revisão Sistemática da Literatura e de uma Análise de Conteúdo através de estudo de caso de abordagem quantitativa e qualitativa combinada que permite uma compreensão mais eficaz do problema explorado, com base numa análise estatística dos dados recolhidos. (análise quantitativa) no contexto da literatura sobre a maturidade do lean e a relação entre LM e I4.0 (análise qualitativa).

Desenvolvendo a Metodologia

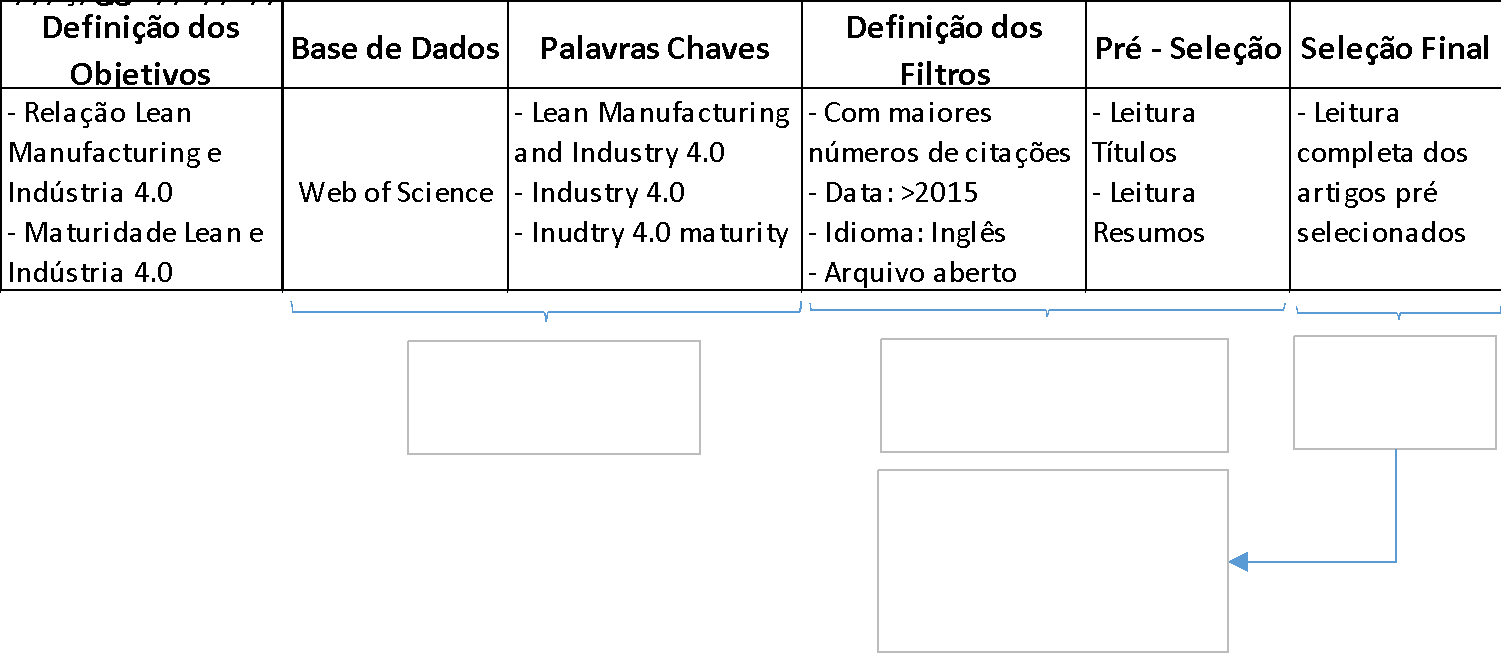

Um processo de Revisão Sistemática da Literatura foi utilizado como primeiro passo na construção das bases deste estudo, utilizando a metodologia PRISMA (Preferred Reporting Items for Systematic Reviews and Meta-Analyses), permitindo assim uma investigação sobre o tema, analisando estudos já publicados, para justificam a lacuna de pesquisa (Moher et al., 2009). Seguindo esta metodologia PRISMA, ao final foi realizada a leitura completa dos artigos para selecionar aqueles que estivessem alinhados, elegíveis, com o tema a ser abordado, resultando na inclusão de 20 artigos na pesquisa (Tabela 1). Os artigos selecionados foram referências para definição dos temas a serem abordados, bem como para elaboração das questões de cada grupo do questionário, além de auxiliar na análise dos resultados obtidos.

Tabela 1. Revisão Sistemática da Literatura

Questionário

Ao desenvolver a pesquisa, as empresas são consideradas preparadas para dar os próximos passos em direção a um sistema I4.0, uma vez seguidos os 5 passos do desenvolvimento do Lean 4.0. Cada uma destas etapas é fundamental para garantir a estabilidade e sustentabilidade das mudanças. Neste estudo, as questões utilizadas na pesquisa foram separadas em cinco grupos com base nos cinco passos do Lean 4.0 apresentados no artigo “Industrie 4.0 meet Lean - Guideline to raise added value holistically”, (Metternich et al., 2017) . O objetivo é identificar se cada uma das empresas pesquisadas está madura em seus princípios Lean e se a empresa pode avançar para o Lean 4.0, incorporando assim todas as inovações que compõem o I4.0.

Análise da Empresa

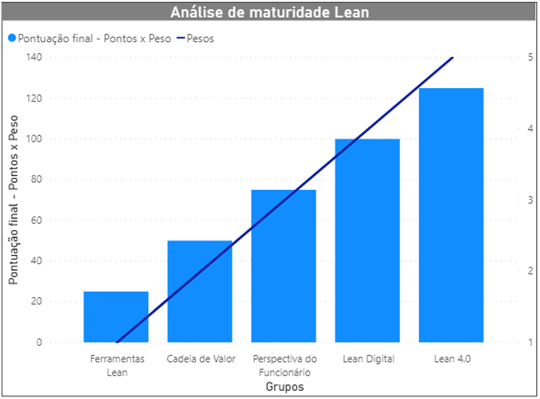

Empresas do setor automotivo, fabricantes de eletrodomésticos, eletroeletrônicos e metalúrgicos foram consideradas para a coleta de dados por meio de questionário, dada a relevância que possuem no cenário econômico brasileiro e com a constante implementação de novas tecnologias e programas de melhoria contínua em suas linhas de produção. A pesquisa utilizada para analisar a maturidade enxuta das empresas foi elaborada por meio de uma escala Likert, que avalia a concordância do sujeito com determinado item. Foi utilizada aqui uma escala Likert de 5 pontos, em que 1 significa “discordo totalmente” e 5 significa “concordo totalmente”. Cada uma das perguntas da pesquisa representava ferramentas ou práticas da cultura lean que ajudaram os pesquisadores a identificar o nível de maturidade no LM de cada empresa. Na análise de maturidade, cada um dos cinco grupos de questões foi associado a um dos cinco passos necessários para alcançar o Lean 4.0. Quanto maior a pontuação dos grupos de questões que abordam os sistemas LM, maior o grau de maturidade da empresa. O primeiro grupo está associado ao primeiro estágio de maturidade, enquanto o último grupo está associado a estágios de maturidade mais avançados. O primeiro grupo de questões recebeu peso 1, seguido do segundo grupo de questões, que recebeu peso 2, e assim sucessivamente (Figura 2). A pesquisa foi disponibilizada em formulário online.

Figura 2 - Gráfico de maturidade no LM. Fonte: Os autores

A pesquisa é composta por 25 questões com pontuação máxima possível de 375 pontos. Essa pontuação é baseada no produto dos pontos obtidos no questionário multiplicados pelo peso atribuído a cada um dos grupos de questões. As empresas que responderam ao questionário foram categorizadas da seguinte forma:

- 281 - 375 pontos: Empresas Destaques. Tanto os líderes quanto os funcionários entendem e aplicam ferramentas do LM. A soma das notas é de pelo menos 75% da pontuação total.

- 187 - 280 pontos: Empresas Acima da Média. A soma das notas fica entre 50% e 75% da pontuação total. Muitas das ferramentas do LM são aplicadas, embora possa haver alguns setores que ainda não adotaram a cultura lean.

- 93 - 186 pontos – Empresas Médias. A soma das notas fica entre 25% e 50% da pontuação total. Nesta categoria, muitas práticas de produção e de relacionamento com clientes seguem modelos de gestão antiquados.

- 0 - 92 pontos – Empresas em risco. A soma das notas é inferior a 25% da pontuação total. Estas empresas utilizam poucas ou nenhuma das ferramentas de LM ou elementos culturais apresentados neste estudo.

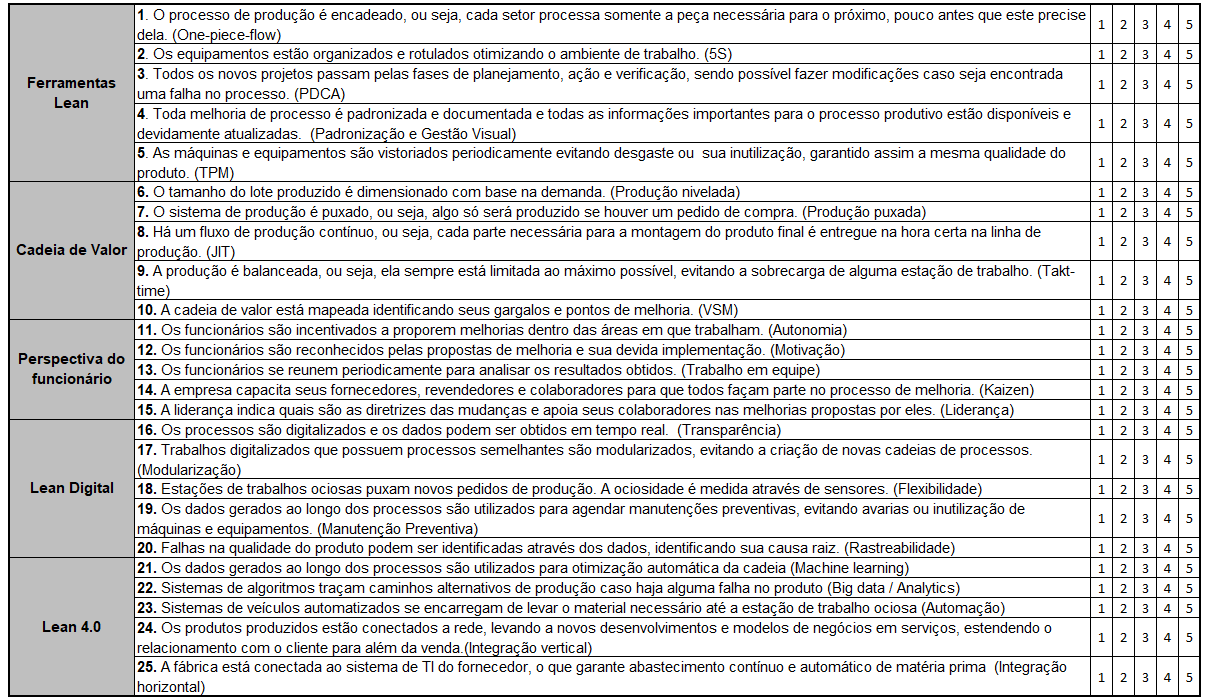

Esta escala tem sido usada para pontuar as empresas em seus níveis de maturidade dentro de cada uma das categorias do grupo de perguntas. As questões foram respondidas em escala Likert de 5 pontos e, em seguida, aplicados os pesos pertinentes para cálculo da pontuação final (Tabela 2).

Tabela 2. Questionário de avaliação da maturidade Lean. Fonte: Elaborado pelo autor

Por meio da pesquisa, conseguimos determinar quais ferramentas as empresas estavam utilizando, bem como o grau de maturidade que cada uma dessas ferramentas apresentava em cada empresa. A maturidade foi analisada de tal forma que as empresas receberam pontuação maior nos grupos de questões que abordam a proximidade da empresa com os processos Lean 4.0. Algumas das perguntas da pesquisa abordam a cultura lean em geral, o que nos ajudou a determinar se as empresas estão prontas para migrar para novos sistemas ou se certas modificações serão necessárias primeiro.

Coleta de dados

O survey foi enviado por e-mail diretamente para 255 empresas do Brasil participantes do Grupo de Pesquisa Lean Management da Universidade Federal do ABC (2021) e também alguns contatos diretos com gestores de algumas grandes empresas para a realização da pesquisa. Os e-mails foram enviados aos funcionários indicados como contato da empresa no momento da inscrição no grupo de pesquisa, geralmente gestores industriais. Foi utilizado o Microsoft Forms para que as empresas pudessem responder ao questionário online, e o link foi enviado por e-mail aos contatos registados. O questionário foi respondido por 108 empresas.

Resultados e discussões

Respostas da Pesquisa

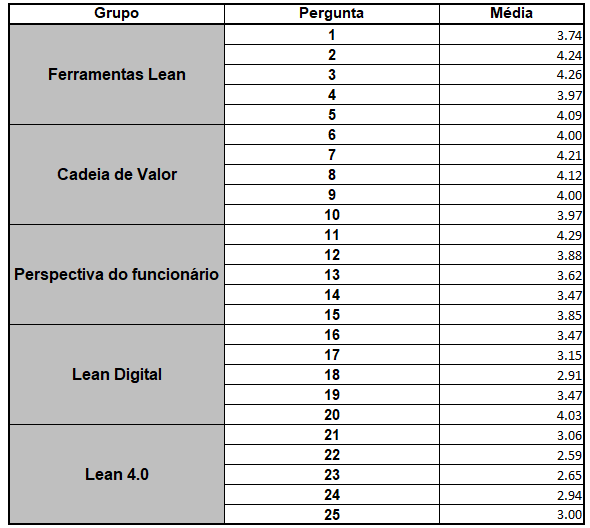

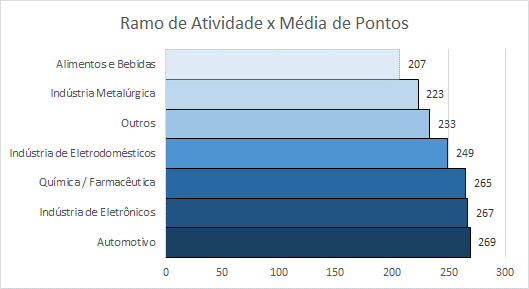

A Tabela 3 mostra o valor médio de cada uma das questões da pesquisa. Analisando os resultados, nota-se que as médias diminuíram de um grupo para outro, o que era esperado, mostrando maior maturidade no que diz respeito ao LM e menor maturidade no que diz respeito ao I4.0.

Tabela 3 - Valor médio de concordância por afirmação do questionário. Fonte: Os autores

Na Tabela 4 temos o valor médio separado por cada um dos níveis de análise do grupo. Percebe-se que as questões relacionadas ao Lean Digital e ao Lean 4.0 foram as que apresentaram menor média geral. Porém, as empresas analisadas obtiveram média razoável nas categorias Ferramentas Lean, Cadeia de Valor e Perspectiva do Funcionário.

Tabela 4 - Valor médio de concordância por grupo. Fonte: Os autores

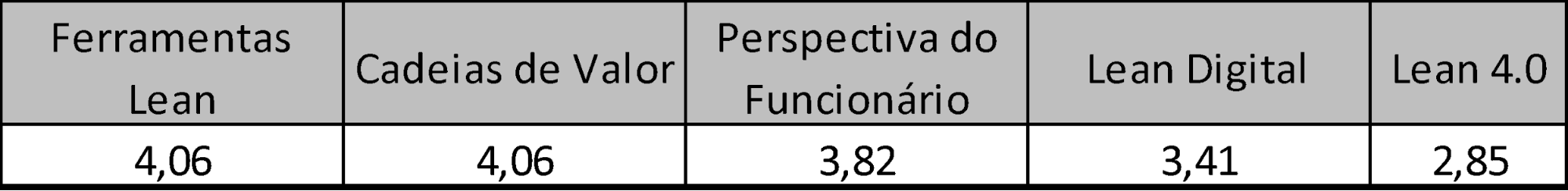

Para analisar a maturidade no LM, bem como os estágios que antecedem o Lean 4.0, os autores do Industrie 4.0 meet Lean - Guideline to raise added value holistically (Metternich et al., 2017), defendem que são necessários 5 passos. Primeiramente, os conceitos lean devem ser implementados em todos os setores da empresa. Nesse caso, as empresas incluídas no estudo receberam pontuações altas na implementação de conceitos fundamentais do LM, como 5Ss, PDCA, TPM e gestão visual. O segundo passo analisado nesta pesquisa é a importância de conhecer a cadeia de valor. Para permitir que os produtos fluam e reduzir o tempo de processamento, o Value Stream Management ajuda a desenvolver uma visão de valor enxuto (Schuch et al., 2020). Neste grupo, as empresas participantes obtiveram quase a mesma média das notas do grupo anterior. Neste grupo foram analisados os conceitos de Just in time, Produção Nivelada e VSM. O próximo grupo está relacionado à perspectiva do funcionário. Para que as mudanças feitas até agora sejam sustentáveis, todos os funcionários devem compreender o valor dos conceitos lean. Com média de 3,75, a maioria das empresas incentiva seus colaboradores a proporem melhorias em suas áreas individuais de atuação (Autonomia). Esse ponto, com média de 4,10, (maior nota do grupo) é fundamental para que melhorias sejam implementadas em todas as esferas, desde o nível operacional – chão de fábrica até o nível mais estratégico. O próximo grupo está relacionado ao Lean Digital, foram analisados os conceitos de rastreabilidade, manutenção preventiva e transparência. No aspecto rastreabilidade, as empresas participantes obtiveram a melhor pontuação do grupo. Porém, com nota 2,81, as estações ociosas não são ou são muito pouco monitoradas por sensores capazes de monitorar a produção evitando o tempo ocioso da máquina. Dentro do Lean Digital, o uso de sensores é fundamental para o monitoramento de processos. Eles ajudam não apenas a mapear o processo como um todo, mas até mesmo a prever desgastes em ferramentas e maquinários. Por fim, o último grupo analisado está relacionado à etapa final da escala de maturidade. As questões relacionadas ao Lean 4.0 tiveram a menor média. Isso já era esperado, pois, para atingir a maturidade neste grupo, é necessário desenvolver uma maturidade ainda maior nos grupos anteriores. Com uma média de 2,77, algumas empresas afirmaram que os dados recolhidos são utilizados para otimização automática da cadeia de valor. Porém, poucos deles utilizam os conceitos de Big Data e Analytics capazes de criar algoritmos variáveis permitindo a criação de novos fluxos de produção. A nota média obtida pelas empresas, com base na metodologia, foi de 252,40 (Figura 3).

Figura 3 - Gráfico pontuação por empresa. Fonte: Os autores

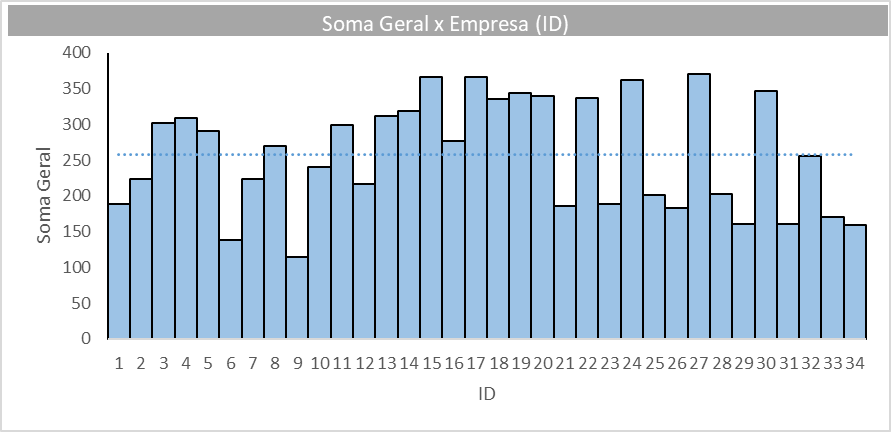

A pontuação média obtida pelas empresas por ramo de atividade é apresentada na Figura 4. A indústria automotiva, berço da metodologia de produção enxuta e onde estão sendo implementadas as tecnologias I4.0, teve a melhor pontuação, seguida pela indústria eletrônica, ramo que está muito focado na implementação de tecnologia. Em seguida, vemos a indústria química/farmacêutica, por serem empresas que necessitam de alto nível de controle de processos, seguida pela indústria de linha branca, depois empresas como as indústrias têxtil, moveleira e de serviços, caracterizadas como outras. Na sequência, aparecem as indústrias metalúrgica e de alimentos e bebidas, que normalmente se preocupam menos com a implementação de metodologias como o lean e com investimentos em novas tecnologias, pois geralmente são empresas menores e as implementações e investimentos dependem muito da disponibilidade de recursos de pessoas e apoio de instituições governamentais como, por exemplo, o BNDES para investimentos (banco brasileiro de investimentos).

Figura 4 - Pontuação média por ramo de atividade. Fonte: Os autores

Discussão dos Resultados

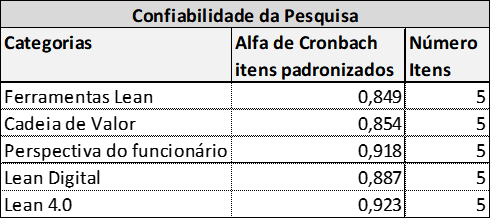

Primeiramente, uma análise de confiabilidade do questionário foi aplicada para validá-lo. Os resultados do teste no índice Alfa de Cronbach são categorizados como confiáveis com valor mínimo de 0,6 (Landis e Koch, 1977; Hair et al., 2009). O índice foi testado utilizando o software IBM SPSS Statistics considerando cada uma das 5 categorias de pesquisa e em cada categoria um conjunto de 5 itens (questões) conforme apresentado na Tabela 5.

Tabela 5 - Análise de confiabilidade da pesquisa. Fonte: Os autores

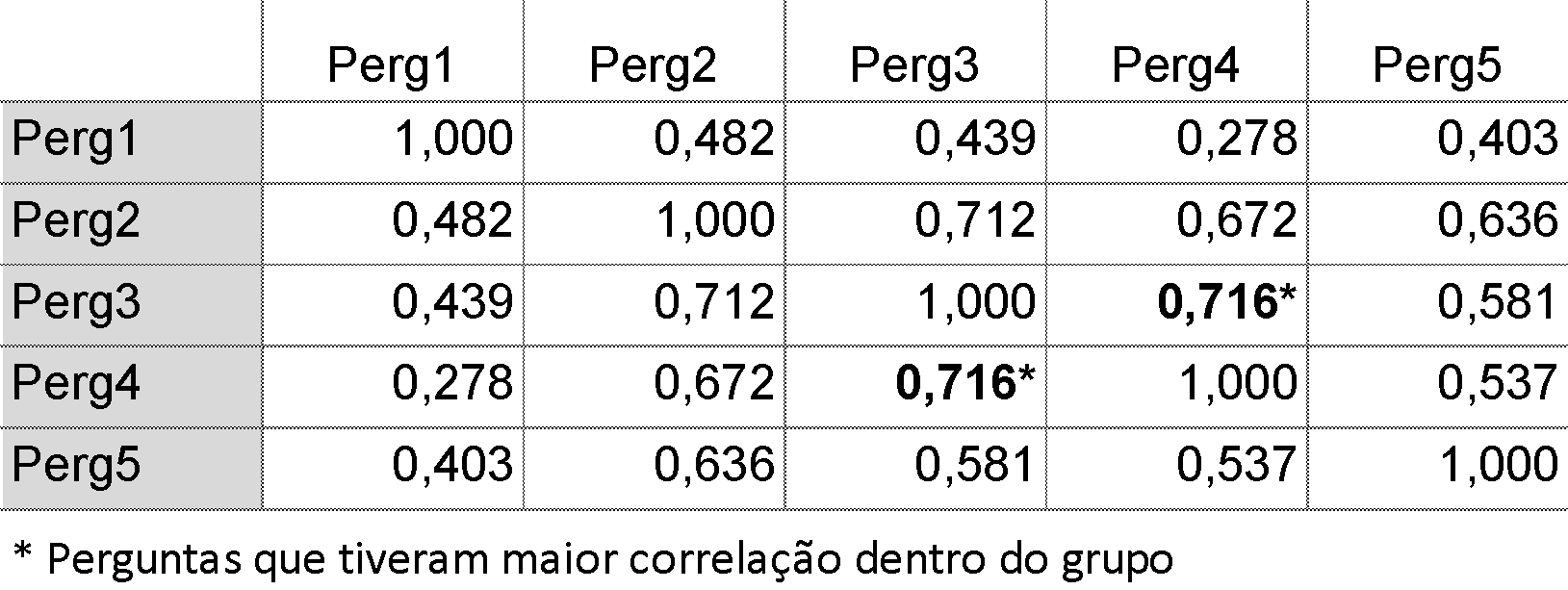

Ainda no que diz respeito à confiabilidade, foi realizada uma análise em cada uma das categorias para identificar os itens (questões) com maior índice de relacionamento entre elas, como forma de testar se existe de fato uma interação confiável entre as questões. Na categoria Ferramentas Lean, conforme mostra a Tabela 6, vemos uma forte relação entre as questões 3 e 4 do questionário, sendo que a questão 3 está relacionada ao ciclo PDCA, enquanto a questão 4 está relacionada à Gestão Visual. O resultado que mostra uma relação entre estas 2 questões refletem que todas as melhorias/mudanças no processo utilizando o ciclo PDCA são documentadas e padronizadas, garantindo que todos tenham acesso e conhecimento através de uma gestão visual eficaz.

Tabela 6 - Matriz de correlações entre itens - Ferramentas Lean. Fonte: Os autores

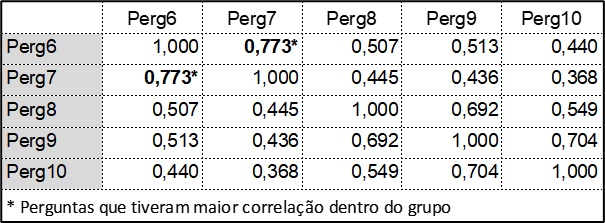

Na categoria Cadeia de Valor, conforme Tabela 7, há uma relação expressiva entre as questões 6 e 7, sendo a primeira relacionada à Produção Nivelada e a segunda à Produção Puxada e de fato, quando o tamanho do lote produzido é baseado na demanda, o sistema de produção puxada torna-se mais eficiente, com tempos de processo previamente definidos, o tempo de produção é mais bem planejado e os estoques entre processos são evitados ou até mesmo eliminados.

Tabela 7 - Matriz de correlações entre itens - Cadeia de Valor. Fonte: Os autores

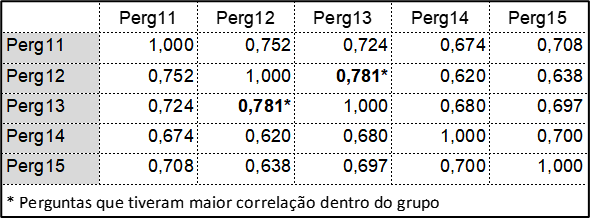

Em relação à categoria Perspectiva dos Colaboradores, conforme mostra a Tabela 8, a relação é mais forte nas questões 12 e 13, a primeira tratando da motivação dos colaboradores e a segunda dos resultados obtidos com o trabalho em equipe. Na verdade, a cultura do trabalho em equipe traz ao grupo informações processuais importantes para a apresentação de propostas de melhorias com sua devida implementação, consequentemente trazendo motivação ao grupo e tornando esse processo um ciclo contínuo.

Tabela 8 - Matriz de correlações entre itens - Perspectiva dos Funcionários. Fonte: Os autores

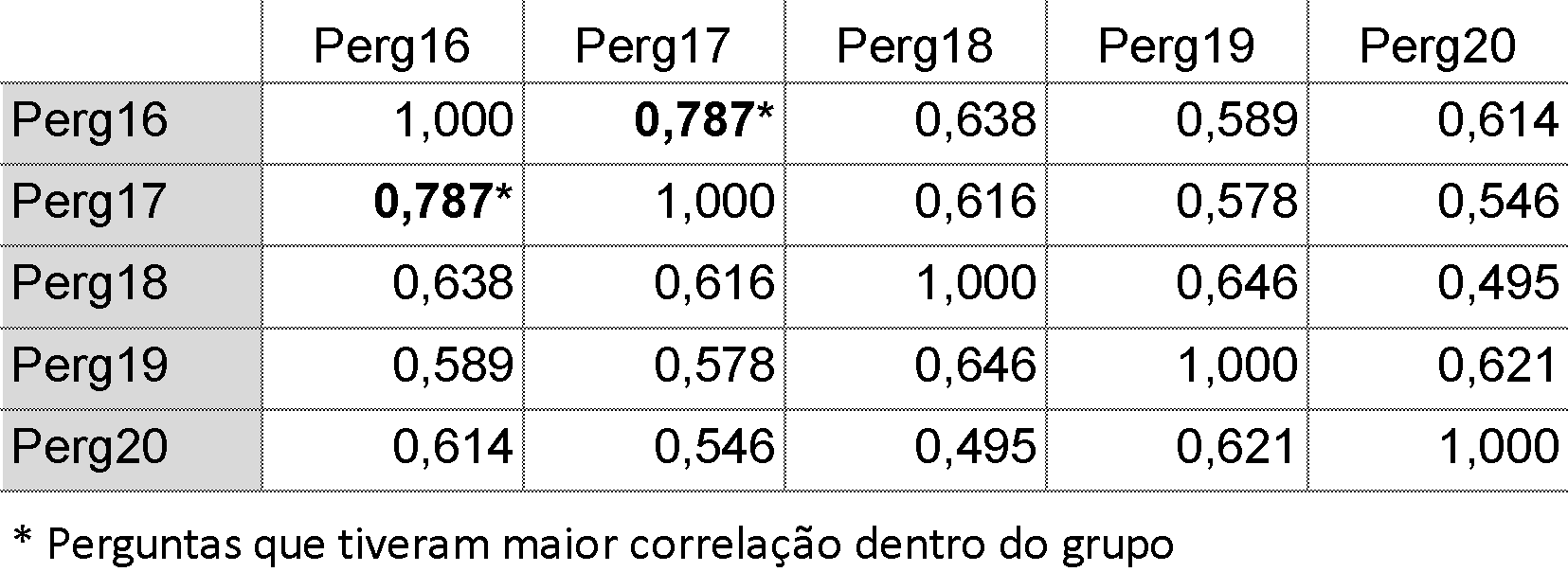

Na categoria Lean Digital, a relação mais expressiva foi entre as questões 16 e 17, conforme mostra a Tabela 9, a primeira tratando da transparência e a segunda dos processos de modularização. Com processos em que os dados são obtidos em tempo real, a tomada de decisão é melhor, facilitando que novas ordens de produção sejam alocadas em estações ociosas, devido à modularização dos processos.

Tabela 9 - Matriz de correlações entre itens - Lean Digital. Fonte: Os autores

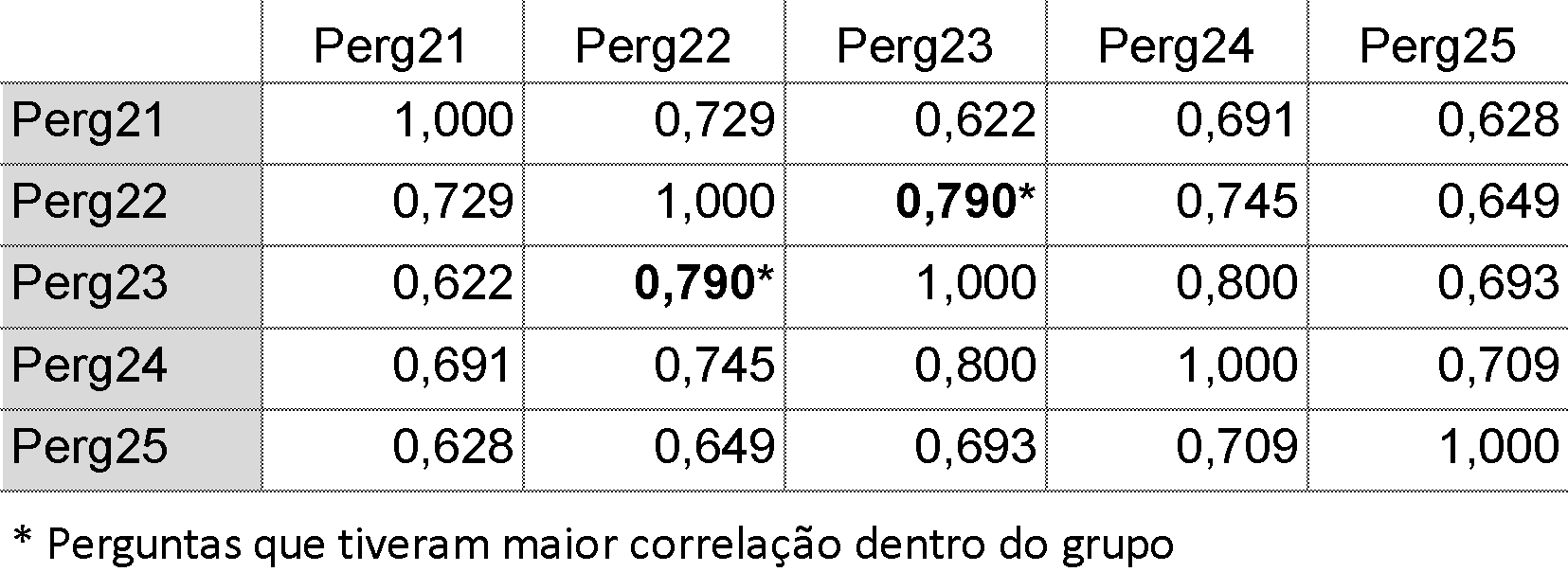

Por fim, na categoria Lean 4.0, a relação mais forte foi entre as questões 22 (Big Data) e 23 (Automação), conforme mostra a Tabela 10. Na verdade, com o processo cada vez mais conectado, horizontal e verticalmente, (Sony, 2018), a relação entre as informações disponíveis está cada vez mais evidente, os produtos conectados trazem informações que levam a novos desenvolvimentos e no processo, os dados disponíveis ajustam a produção para evitar falhas, melhorando a produtividade e minimizando ou até mesmo eliminando paradas de produção.

Tabela 10 - Matriz de correlações entre itens - Lean 4.0. Fonte: Os autores

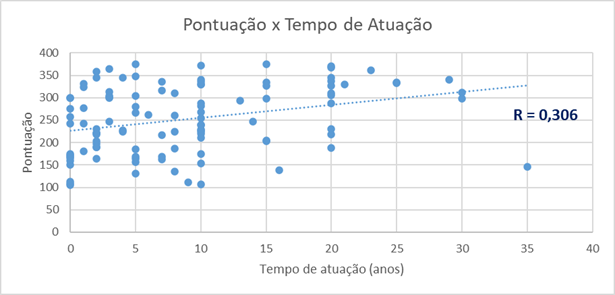

Além disso, na Figura 5 podemos observar uma correlação relativamente fraca quando consideramos a evolução da pontuação em função do tempo de atuação com lean, com coeficiente R de 0,306. Tomando como exemplo, uma empresa respondente do setor automotivo com 20 anos de experiência em lean, obteve uma soma total de 291 pontos, enquanto outra empresa, do mesmo setor, com 10 anos de experiência em lean, obteve uma soma total de 291 pontos. 366 pontos.

Figura 5 - Gráfico de correlação geral. Fonte: Os autores

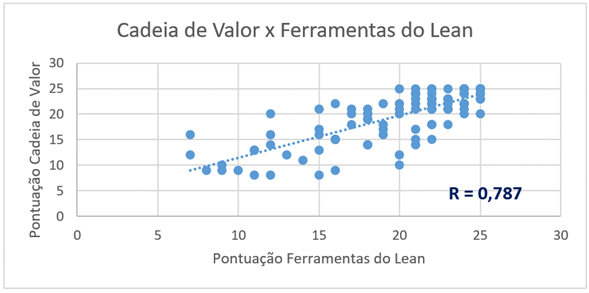

Mesmo quando olhamos para as categorias do questionário, é possível verificar a correlação entre elas com o objetivo de validar a relação entre as categorias LM, bem como ajudar a compreender a relação das categorias I4.0 com o lean, uma vez que existe ainda não há consenso sobre a relação entre esses conceitos (Buer et al., 2018), há uma necessidade inerente de investigar se a implementação da I4.0, seguindo o lean ou deve ser tratada de forma independente. Porém, nas correlações apresentadas anteriormente, vemos que o lean tem sido uma base muito importante para a implementação dos elementos do I4.0. Na Figura 6 vemos a correlação entre Cadeia de Valor e Ferramentas Lean, apresentando um coeficiente R de 0,787 que mostra a importância das Ferramentas Lean como 5S, PDCA, One-piece-flow para um processo mais otimizado, equilibrado e sob demanda. O 5S é uma ferramenta básica importante antes mesmo da implementação de qualquer outra ferramenta lean e quando implementado culturalmente mantém uma característica de melhoria contínua, assim como o PDCA é uma ferramenta importante na otimização de processos.

Figura 6 - Correlação Cadeia Valor x Ferramentas Lean. Fonte: Os autores

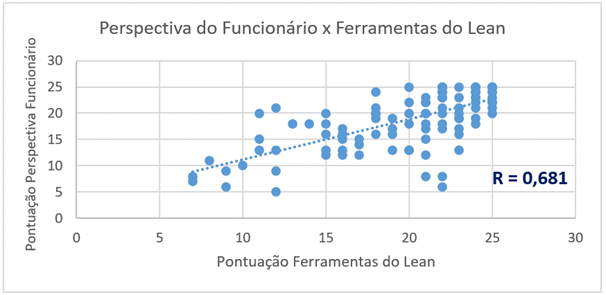

Na Figura 7, mostra-se a correlação entre as Perspectivas dos Colaboradores e as Ferramentas Lean, apresentando um coeficiente R de 0,681, ligeiramente abaixo dos 0,700 esperados como mínimo que representa uma forte correlação. O que mostra o quão importante é que os conceitos lean sejam implementados de uma forma que se torne cultural na empresa. O estabelecimento de uma cultura de melhoria contínua é o que prepara toda a organização para grandes mudanças (Rosin et al., 2019), o sucesso da implementação de qualquer prática de gestão depende muitas vezes das características organizacionais e todos os colaboradores de todos os níveis são as peças-chave para este sucesso (Wyrwicka e Mrugalska, 2017).

Figura 7 - Correlação Perspectiva do Funcionário x Ferramentas Lean. Fonte: Os autores

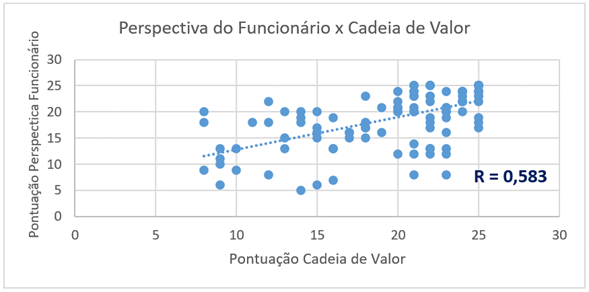

Na Figura 8, vemos a correlação entre Perspectiva do Funcionário e Cadeia de Valor com coeficiente R de 0,583, abaixo do esperado 0,700, indicando uma relação fraca, o que também demonstra, como na correlação anterior, uma fraca adesão dos colaboradores à cultura de LM que reflete sobre a maturidade das empresas pesquisadas.

Figura 8 - Correlação Perspectiva Funcionário x Cadeia de Valor. Fonte: Os autores

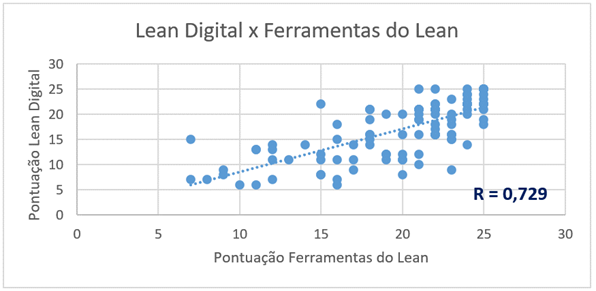

Na Figura 9, é possível verificar a primeira correlação entre tecnologias que caminham para I4.0 com conceitos lean, com um coeficiente R de 0,729 para a correlação entre Lean Digital e Ferramentas Lean, o que significa que ferramentas como 5S e PDCA em um ciclo de melhoria contínua, traz resultados positivos, por exemplo, na modularização e flexibilidade de processos. Existe uma relação entre LM e I4.0 que reflete no aumento da flexibilidade dos processos (Bhasin, 2015), o que ajuda a elucidar que a implementação de elementos I4.0 pode ser facilitada numa organização onde o LM já está implementado e com uma certa maturidade (Buer et al., 2018; Kolberg et al., 2017).

Figura 9 - Correlação Lean Digital x Ferramentas Lean. Fonte: Os autores

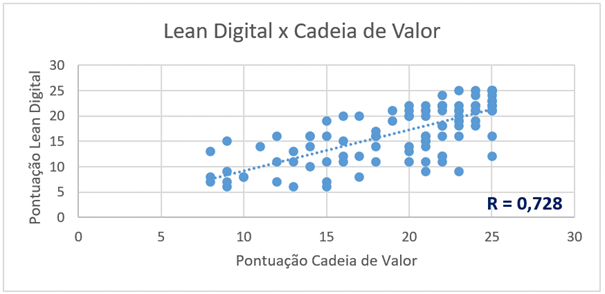

Na Figura 10 temos a correlação entre o Lean Digital e a Cadeia de Valor, com coeficiente R de 0,728, um pouco acima do mínimo esperado de 0,700, ou seja, assim como na correlação anterior, ferramentas como o VSM que mapeiam o processo, seu gargalos e pontos de melhoria, também refletem positivamente para modularização e flexibilidade, por exemplo. O mapeamento do fluxo de valor (VSM) é uma ferramenta lean fundamental (Buer et al., 2018) e é frequentemente visto como um ponto de partida em um ciclo de melhoria contínua. A digitalização de processos pode melhorar o MFV através da recolha de dados em tempo real (Wyrwicka e Mrugalska, 2017).

Figura 10 - Correlação Lean Digital x Cadeia de Valor. Fonte: Os autores

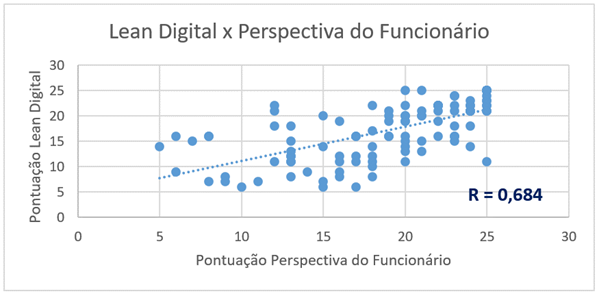

Na Figura 11, temos a correlação entre Lean Digital e Perspectiva do Colaborador, com um coeficiente R de 0,684, o que mostra que, apesar do valor estar um pouco abaixo do esperado 0,7, a cultura de trabalho em equipa, motivação e melhoria contínua, apresentam uma relação positiva em a preparação de toda a organização para aceitar e incentivar grandes mudanças (Rosin et al., 2019), como no caso do I4.0, do nível gerencial ao operacional. Além disso, ajuda a elucidar os impactos do I4.0 nas práticas analítico-comportamentais do LM, uma vez que esta é atualmente uma lacuna (Buer et al., 2018; Leyh et al., 2017), o que não aparece de forma representativa como a relação entre LM e I4.0 pode influenciar os resultados da organização, mas vemos aqui que resultados positivos de uma cultura enxuta implementada na organização, com certa maturidade, tem efeitos positivos na sua preparação para a implementação de novos elementos, como no caso da digitalização. Podemos também compreender nestes resultados que o LM é a base para a introdução do I4.0 e que o segundo aumenta a eficácia do primeiro (Dombrowski et al., 2017), reforçando ainda mais que o I4.0 tende a estabilizar e apoiar os princípios do LM ( Wagner et al., 2017).

Figura 11 - Lean Digital x Perspectiva do Funcionário. Fonte: Os autores

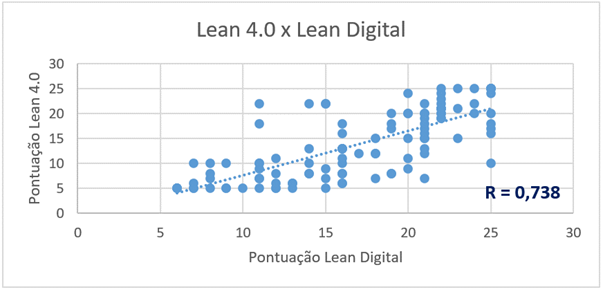

Finalmente, na Figura 12, vemos a correlação entre Lean 4.0 e Lean Digital, com coeficiente R de 0,738, mostrando que existe uma relação entre a implementação de tecnologias de digitalização de processos, integração vertical e horizontal, bem como processos mais autônomos em uma fábrica mais transparente com dados sendo obtidos em tempo real. Diversas empresas têm dificuldade em compreender a real eficácia dos conceitos da I4.0 e com esta correlação podemos verificar que os dados são mais acessíveis, dando uma visão eficaz em tempo real, possibilitando tomadas de decisão mais rápidas e assertivas (Schumacher et al., 2016; Leyh et al., 2017).

Figura 12 - Correlação Lean 4.0 x Lean Digital. Fonte: Os autores

O fato é que, como já foi referido, embora já estejam a ser realizados vários estudos, ainda não existe consenso sobre a implementação dos elementos que correspondem ao I4.0, como devem ser implementados, que relação existe entre eles e onde estes devem ser implementados. conceitos devem ser implementados (Hermanne outros., 2016; Brettel et al.,2014; Rüttimann e Stöckli, 2016; Hofmann e Rüsch, 2017). Porém, nas empresas estudadas nesta pesquisa, verifica-se que com a implementação de uma fábrica mais digitalizada, há um melhor acesso à informação, possibilitando otimizar ainda mais os processos. O LM tem sido uma base importante nesta transformação, ou seja, a maturidade do LM na organização, reflete-se na maturidade da implementação do I4.0. A implementação de elementos I4.0 não elimina o LM, mas ajuda a aumentar a sua maturidade (Roy et al., 2015). Com base nos dados coletados e nos níveis de maturidade que as empresas atingem nas últimas categorias à medida que atingem um nível superior nas anteriores, reforça a ideia de que o Lean Digital e o Lean 4.0 apresentam melhores resultados quando o LM é uma metodologia cultural dentro da organização (Buer et al., 2018). Apesar de algumas indicações neste caminho, não existem estudos suficientes que apontem para o papel facilitador da implementação lean antes de uma transformação para I4.0. No entanto, alguns estudos demonstraram que a combinação de LM com I4.0 ajuda as empresas a alcançarem a automação enxuta (Lean 4.0), e isso visa maior adaptabilidade e fluxos de informação mais curtos para atender às demandas futuras do mercado (Kolberg et al., 2017; Tortorella et al., 2020; Tortorella et al., 2021). Além disso, as tecnologias I4.0 introduzem automação e interconectividade que podem mitigar problemas de gerenciamento pré-existentes. Algumas empresas brasileiras participantes da pesquisa também afirmaram durante a coleta de dados, que projetos onde implementam tecnologias I4.0 em processos já otimizados com lean, possuem custos menores do que uma implementação completamente do zero, o que facilita a justificativa da implementação, onde, o custo muito elevado da implementação de fábricas inteligentes, especialmente durante os primeiros anos, agrava a incerteza, uma vez que os benefícios do investimento surgirão num momento incerto no futuro (Sjödin et al., 2018). Mas aqui faltam estudos que apresentem empiricamente uma relação bem-sucedida na implementação de elementos I4.0 de forma empírica. sucessiva a uma implementação madura de LM, de modo que esta pesquisa demonstrou nas empresas estudadas justamente que a maturidade da digitalização é consequência de uma metodologia lean bem implementada, com forte correlação entre as categorias focadas em I4.0 com as categorias de LM (Tortorella e Fettermann, 2018)

Conclusão

A análise da maturidade no LM das empresas participantes da pesquisa é de grande importância para verificar em que estágio de maturidade cada uma dessas empresas se encontra. O objetivo é mostrar que, para atingir níveis mais elevados de maturidade, é necessário passar por etapas anteriores. Compreender os conceitos do LM como uma cultura e não como uma caixa de ferramentas é fundamental. As respostas obtidas no questionário, elaborado com base em Metternich et. al. (2017) e a revisão sistemática da literatura, mostraram que 76% das empresas participantes estão na faixa de empresas excelentes ou ótimas, o que significa que a maior parte das ferramentas lean são aplicadas, embora possa haver alguns setores que ainda não aderiram à cultura enxuta. Muitas empresas entendem a importância de avançar em direção à I4.0, mas existem algumas barreiras para a sua aplicação e evolução. Dentro dos cinco estágios de maturidade que foram desenvolvidos nesta pesquisa, com base em Metternich et. al. (2017), as empresas obtiveram bons resultados nos três primeiros. Isso indica que tanto a liderança quanto os colaboradores operacionais entendem a importância dos conceitos de melhoria contínua. Outro aspecto importante é que, não necessariamente quanto mais tempo trabalharam na implementação enxuta, mais próximos estavam do leque de “empresas excelentes”, mas sim como esse tempo foi adequadamente utilizado na implementação das ferramentas e sua consequente adesão à cultura. Para implementar uma cultura é preciso tempo e total entendimento em todas as esferas de trabalho, porém isso precisa ser liderado por uma liderança forte e trabalho em equipe. As mudanças tomadas em direção à I4.0 só se tornam sustentáveis quando tratadas desta forma. Com base nos dados, muitas empresas ainda não investem em Big Data e Analytics. A fase de digitalização precede qualquer processo de automação. O que fazer com os dados coletados é o diferencial no processo de transição do Lean Digital e do Lean 4.0. É importante ressaltar que as tecnologias I4.0 são caras e devem ser analisadas para que atendam de acordo com a necessidade de cada uma delas. Por fim, foi possível verificar com este estudo, uma importante relação entre as categorias do LM, reafirmando a ideia de serem ferramentas interligadas e que não devem ser tratadas individualmente. Além disso, mostraram uma reflexão importante na implementação de tecnologias I4.0, o que pode representar que o lean é uma base importante para a implementação dessas novas tecnologias e estas podem refletir em uma melhoria na eficácia das ferramentas lean. Considerando também que para as empresas brasileiras o valor do investimento é um fator decisivo, implementar tecnologias passo a passo em processos otimizados com lean parece ser o melhor caminho a seguir.

Referências

- Bauernhansl, T.; Hompel, M.; Vogel-Heuser, B. Industrie 4.0 in Produktion, Automatisierung und Logistik: Anwendung, Technologien, Migration. Springer Fachmedien Wiesbaden, Wiesbaden (2014).

- Bertagnolli, F. Lean Management: Einführung und Vertiefung in die japanische Management-Philosophie. Springer Gabler, Wiesbaden, Heidelberg (2018).

- Bhasin, S. Lean and Performance Management. In: Lean Management Beyond Manufacturing. Cham: Springer International Publishing, pp. 117–137 (2015).

- Buer, S.; Strandhagen, J. O.; Chan, F. The link between Industry 4.0 and Lean Manufacturing: mapping current research and establishing a research agenda. International Journal of Production Research, pp. 1-17 (2018).

- Brettel, M.; Friederichsen, N.; Keller, M.; Rosenberg, M. How Virtualization, Decentralization and Network Building Change the Manufacturing Landscape: An Industry 4.0 Perspective. International Journal of Mechanical, Aerospace, Industrial, Mechatronic and Manufacturing Engineering, pp. 37–44 (2014).

- Dillinger, F.; Kagerer, M,; Reinhart, G. Concept for the development of a Lean 4.0 reference implementation strategy for manufacturing companies. Procedia CIRP 104:330–5 (2021).

- Dombrowski, U.; Richter, T.; Krenkel, P. Interdependencies of Industrie 4.0 & Lean Production Systems: A Use Cases Analysis. Procedia Manufacturing, Vol. 11, pp. 1061–1068 (2017).

- Dombrowski, U.; Krenkel, P.; Falkner, A.; Placzek, F.; Hoffmann, T. Prozessorientierte Potenzialanalyse von Industrie 4.0-Technologien: Zielorientiertes Auswahlverfahren. ZWF 113(3):107–11 (2018).

- Federal University of ABC. Lean Management Research Group. Available in: <https://www.ufabc.edu.br/>. (accessed 16 december 2021).

- Gjeldum, N.; Mladineo, M.; Veza, I. Transfer of Model of Innovative Smart Factory To Croatian Economy Using Lean Learning Factory. Procedia Cirp 55, pp. 158–163 (2016).

- Hair Jr., J. F. Análise Multivariada de Dados. 6 ed. Bookman, Porto Alegre, RS (2009).

- Herman, M.; Pentek, T.; Otto, B. Design Principles for Industrie 4.0 Scenarios. Paper presented at the 49th Hawaii International Conference on System Sciences, HICSS 2016, Koloa, Hawaii, pp. 3928–3937 (2016).

- Hofmann, E.; Rüsch, M. Industry 4.0 and the Current Status as well as Future Prospects on Logistics. Computers in Industry 89: pp. 23–34 (2017).

- Kolberg, D.; Knobloch, J.; Züehlke, D. Towards a Lean Automation Interface for Workstations. International Journal of Production Research, Forthcoming, pp. 2456-2845 (2017).

- Landis, J. R.; Koch, G. G. An application of hierarchical kappa-type statistics in the assessment of majority agreement among multiple observers. Accepted for publication in Biometric, pp. 159-174 (1977).

- Landscheidt, S.; Kans, M. Automation Practices in Wood Product Industries: Lessons Learned, Current Practices and Future Perspectives. Proceedings of the 7th Swedish Production Symposium SPS, Lund, Sweden (2016).

- Leyh, C.; Martin, S.; Schaeffer, T. Industry 4.0 and Lean Production – A Matching Relationship? An analysis of selected Industry 4.0 models. Proceedings of the 2017 Federated Conference on Computer Science and Information Systems, FedCSIS (2017).

- Metternich, J.; Meudt, T.; Hartmann, L.; Rauen, H.; Mosch, C.; Prumbohm, F. Industrie 4.0 meets Lean – Guideline to increase added value holistically. VDMA Industrie 4.0 Forum, Frankfurt & Institute of Production Management Technology and Machine Tools (PTW), Dasmstadt, Germany (2017).

- Mendonça, C. Segunda Revolução Industrial. Educa Mais Brasil (2018.) Available in: < https://www.educamaisbrasil.com.br/enem/historia/segunda-revolucao-industrial>. (accessed 15 december 2021).

- Moher, D.; Liberati, A.; Altman, D. G.; Tetzlaff, J.; Mulrow, C.; Gotzsche, P. C.; Loannidis, J. P.A.; Clarke, M.; Devereaux, P. J.; Kleijnen, J.; Moher, D. The PRISMA Statement for reporting systematic reviews and meta-analyses of studies that evaluate health care interventions: explanation and elaboration. Guidelines and Guidance (2009). Available at: https://doi.org/10.1186/s13643-021-01626-4 (accessed 5 november 2021).

- Oliveira, R. M. Revolução Industrial na Inglaterra: Um Novo Cenário na Idade Moderna. Revista Científica Multidisciplinar Núcleo do Conhecimento. Edição 07. Ano 02, Vol. 01. pp 89-116 (2017).

- Rittberger, S.; Schneider, M. Continuous Improvement of Lean Processes with Industry 4.0 technologies. 11th International Doctoral Students Workshop on Logistics (2018).

- Rosin, F.; Forget, P. Lamouri, S.; Pelleri, R. Impacts of Industry 4.0 technologies on lean principles. International Journal of Production Research, Vol. 0, n. 0, pp. 1–18 (2019).

- Roy, D.; Mittag, P.; Baumeister, M. Industrie 4.0 - Einfluss der Digitalisierung auf die fünf Lean-Prinzipien Schlank vs. Intelligent. Productivity Management 20 (2): pp. 27–30 (2015).

- Rüttimann, B. G.; Stöckli, M. T. Lean and Industry 4.0—Twins, Partners, or Contenders? A Due Clarification regarding the Supposed Clash of Two Production Systems. Journal of Service Science and Management 9 (6): pp. 485–500 (2016).

- Schumacher, A.; Erol, S.; Sihn, W. A maturity model for assessing Industry 4.0 readiness and maturity of manufacturing enterprises. Procedia Cirp, Vol. 52, pp. 161-166 (2016).

- Schuh, G., Anderl, R., Dumitrescu, R., Krüger, A.; Hompel, M. Acatech Study. Industrie 4.0 maturity index. Managing the digital transformation of companies–Update (2020).

- Sjödin, D. R; Parida, V.; Leksell, M.; Petrovic, A. Smart Factory Implementation and Process Innovation, 61:5, 22-31 (2018). DOI: 10.1080/08956308.2018.1471277

- Sony, M. Industry 4.0 and Lean Management: a proposed integration model and research propositions. Production & Manufacturing Research. 6. pp. 416-432 (2018).

- Sousa, R. Terceira Revolução Industrial; Brasil Escola (2020). Available in: <https://brasilescola.uol.com.br/geografia/terceira-revolucao-industrial.htm>. (accessed 15 january 2022).

- Tortorella, G. L., Fettermann, D. Implementation of Industry 4.0 and lean production in Brazilian manufacturing companies. International Journal of Production Research, Vol. 56(8), pp. 2975–2987 (2018).

- Tortorella, G.L.; Narayanamurthy, G.; Thurer, M. Identifying pathways to a high-performing lean automation implementation: An empirical study in the manufacturing industry. International Journal of Production Economics (2021).

- Tortorella, G. L.; Vergara, A. M. C., Garza-Reyes, J. A.; Sawhney, R. Organizational learning paths based upon industry 4.0 adoption: an empirical study with brazilian manufacturers. Int. J. Prod. Econ., 219, pp. 284-294 (2020). DOI: 10.1016/j.ijpe.2019.06.023

- Wagner, T. A.; Herrmann, C.; Thiede S. Industry 4.0 Impacts on Lean Production Systems. Procedia Cirp 63, pp. 125–131 (2017).

- Wyrwicka, M. K.; Mrugalska, B. Towards lean production in industry 4.0. Procedia Manufacturing, 182, pp. 466–473 (2017).

Redes Sociais